La ventaja no es el producto, es el sistema

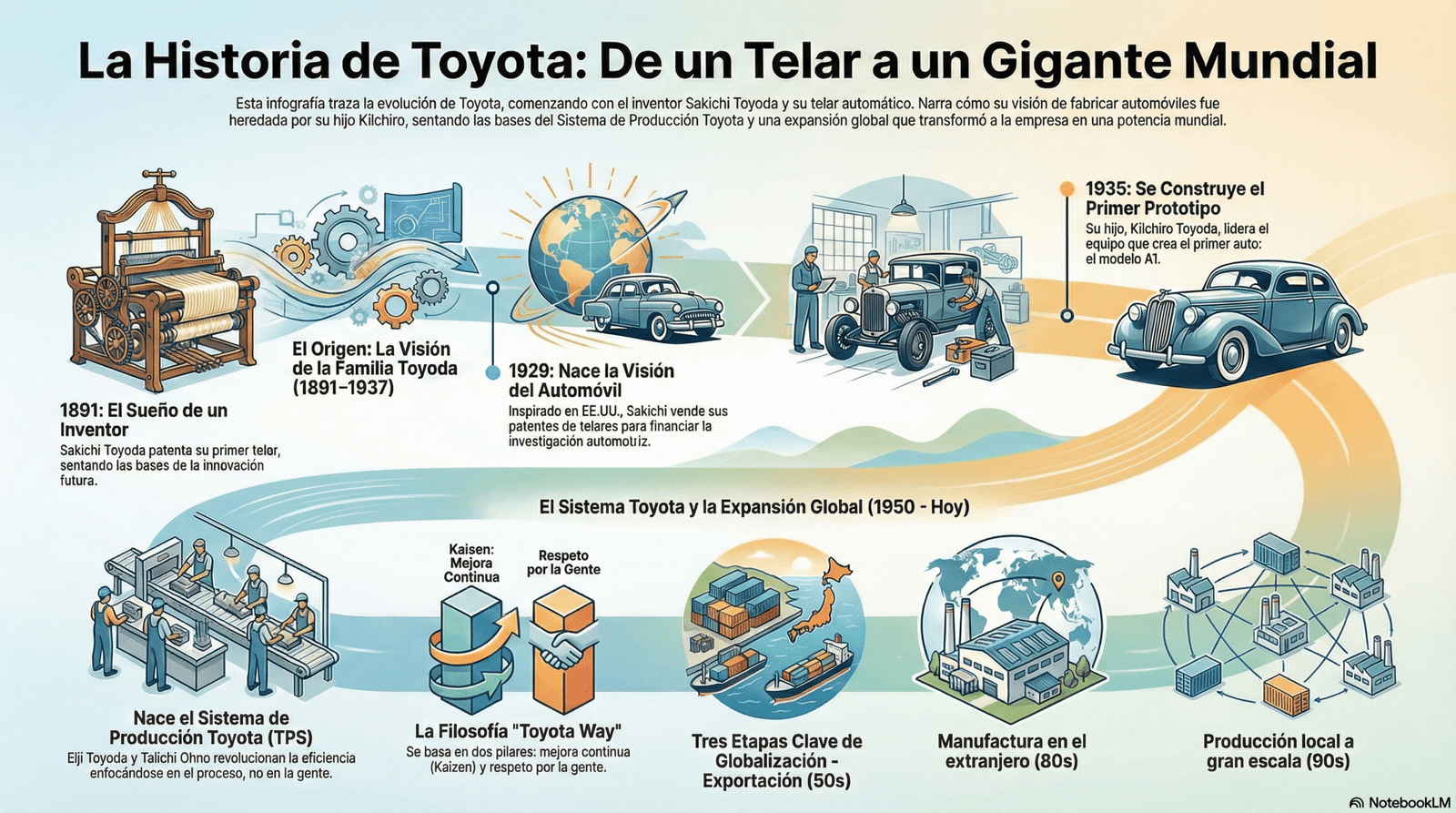

La historia de Toyota suele contarse mal. No es solo la historia de cómo una empresa japonesa pasó de fabricar telares a dominar la industria automotriz mundial. Es el caso de estudio definitivo sobre cómo construir una ventaja competitiva estructural que no depende de «golpes de suerte» ni de productos estrella momentáneos, sino de un sistema de gestión capaz de aprender, corregirse y escalar sin perder su esencia.

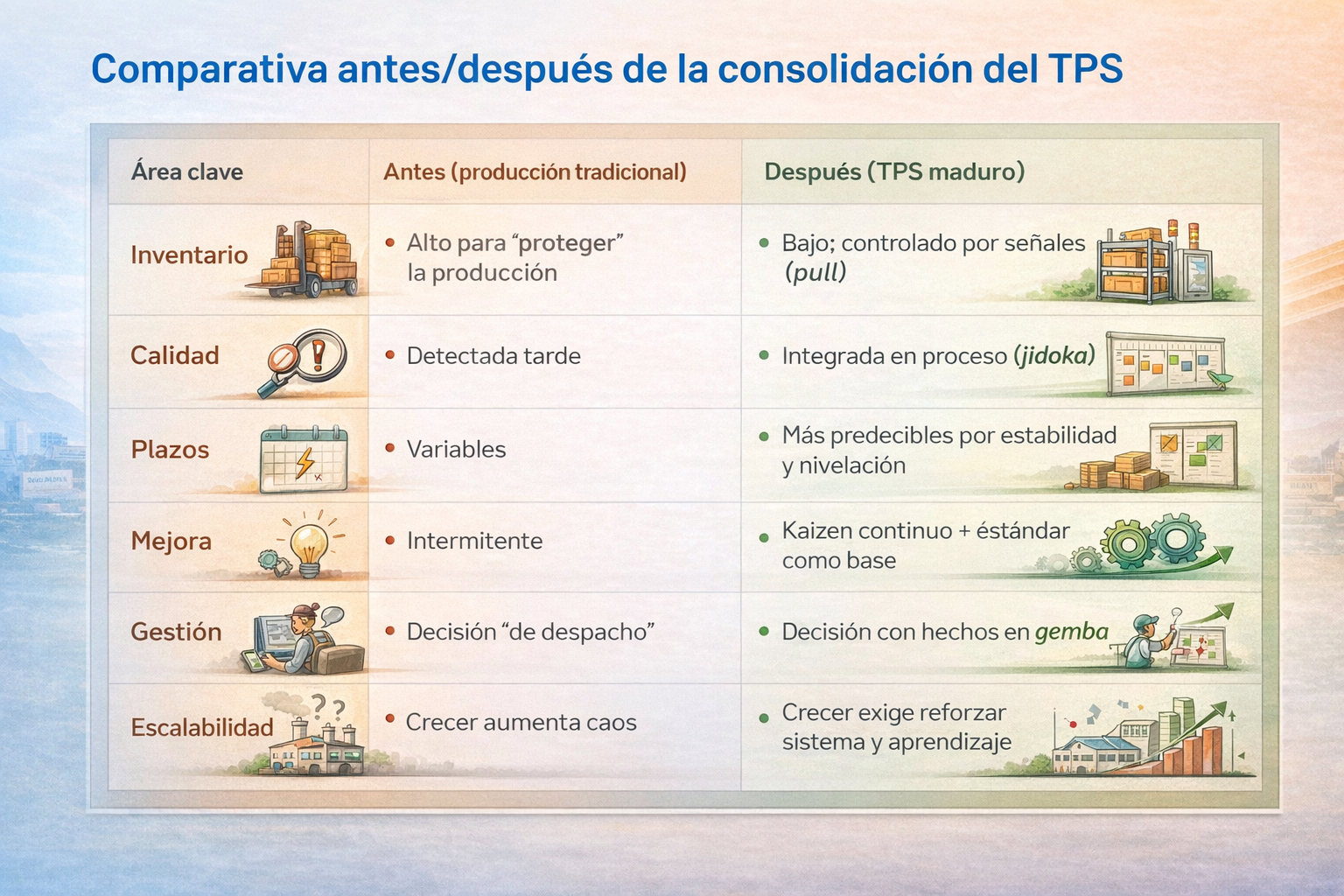

Mientras sus competidores occidentales apostaban por las economías de escala gigantescas y la predicción de la demanda, Toyota, condicionada por la escasez de posguerra, desarrolló un enfoque radicalmente opuesto: producir solo lo necesario, con la máxima calidad desde el origen y eliminando cualquier proceso que no aportase valor real al cliente. Este modelo operativo, conocido hoy como el Toyota Production System (TPS), se cimenta en dos pilares innegociables: la mejora continua (Kaizen) y el respeto profundo por las personas que ejecutan el trabajo.

Lo que vas a leer a continuación no es una simple reseña histórica. Es una guía práctica y completa del sistema metodológico más estudiado y replicado del mundo empresarial. Analizaremos con ejemplos concretos cómo conceptos como Jidoka, Kaizen, PDCA, los 7 Despilfarros (Muda), 5 Porqués, Poka-Yoke, y el sistema Andon se traducen en decisiones operativas que ahorran miles de millones y construyen una reputación indestructible de fiabilidad.

Del Taller al Imperio: Cómo la escasez forjó el método

El ADN de Toyota se formó bajo presión. En la década de 1950, Japón carecía de capital y espacio, y su mercado era fragmentado y pequeño en comparación con el gigante estadounidense. Copiar el modelo de Ford (grandes lotes, inventarios masivos) era imposible; habría llevado a la quiebra inmediata. La respuesta de Taiichi Ohno y Eiji Toyoda fue diseñar un flujo que permitiera variedad con bajo volumen, haciendo de la necesidad virtud.

Aquí nació la gran ruptura conceptual: mientras la industria tradicional escondía los problemas con inventario (si una máquina fallaba, había stock de sobra para seguir), Toyota decidió bajar el nivel del agua para ver las rocas. Sin inventario de seguridad, cada problema detenía la línea. Esto, que parecía suicida, fue genial: obligó a la organización a resolver la causa raíz de cada fallo inmediatamente, en lugar de parchearlo. Década tras década, esta disciplina creó una organización obsesionada con la fiabilidad y la estabilidad.

Metodología en Profundidad: Los Pilares del TPS

Para entender realmente la «magia» de Toyota, debemos bajar al detalle operativo. No basta con decir «son eficientes». Hay que entender cómo lo logran cada día, en cada planta, en cada oficina. El sistema se sostiene sobre dos columnas arquitectónicas: Jidoka (calidad integrada) y Just-in-Time (flujo perfecto). Luego, todo el edificio se mantiene vivo gracias a Kaizen, la mejora continua sistemática.

Pilar 1: Jidoka – Automatización con toque humano

A menudo traducido erróneamente como «automatización simple», Jidoka significa «automatización con inteligencia humana». La idea se remonta a 1896, cuando Sakichi Toyoda inventó un telar que se detenía automáticamente si se rompía un hilo. ¿Por qué es revolucionario? Porque transforma la relación entre máquina, operario y calidad.

El problema tradicional: En una fábrica convencional, si una máquina empieza a producir piezas defectuosas (por ejemplo, con una rebaba), seguirá haciéndolo a toda velocidad hasta que un inspector humano se dé cuenta horas después. Resultado: miles de piezas a la basura y horas de trabajo desperdiciadas.

La solución Toyota: Las máquinas (¡y las personas!) tienen la capacidad y la obligación de detectar anormalidades. Si algo sale mal, el proceso se detiene automáticamente. Este principio se materializa en varios mecanismos:

- Andon (Luz de advertencia): Cualquier operario puede tirar de una cuerda o pulsar un botón que enciende una luz amarilla (problema detectado) o roja (línea detenida). Los líderes acuden inmediatamente al «Gemba» (lugar de trabajo) para entender qué está pasando.

- Poka-Yoke (A prueba de errores): Dispositivos físicos que hacen imposible cometer ciertos errores. Por ejemplo, un conector USB-C solo entra de una forma specific, o un sensor que detecta si falta un tornillo antes de permitir que la pieza avance.

- Separación Hombre-Máquina: Una persona puede supervisar varias máquinas porque estas se detienen solas al terminar o detectar problemas, liberando al operario para añadir valor (preparar, inspeccionar, mejorar).

Beneficios tangibles: Calidad integrada (no se «inspecciona» al final), reducción drástica de defectos, y lo más importante: cultura de problema-solución. Cuando la línea se para, todo el equipo acude. No para buscar culpables, sino para preguntar «¿por qué ha pasado esto?» y solucionarlo de raíz.

Pilar 2: Just-in-Time (JIT) – La obsesión por el flujo

Si Jidoka es la calidad, JIT es la velocidad y eficiencia. El concepto es simple pero radical: producir solo lo necesario, cuando es necesario y en la cantidad necesaria.

El ejemplo del supermercado: Taiichi Ohno se inspiró en los supermercados americanos durante un viaje en 1956. Cuando coges un cartón de leche de la estantería, se crea un hueco. Ese hueco es la señal (Kanban) para que el reponedor ponga otro cartón. No rellenan la estantería si nadie compra, porque la leche se pondría mala y ocuparía espacio innecesariamente.

Toyota aplica esto a la fabricación de automóviles. No fabrican puertas «por si acaso». Fabricar una puerta que no tiene un coche asignado es el peor pecado capital (Muda de sobreproducción): gasta material, ocupa espacio en el almacén, requiere transporte, bloquea capital y, peor aún, oculta defectos.

Kanban: El sistema nervioso del JIT

El Kanban (tarjeta o señal visual) es el mecanismo que hace funcionar el JIT. Hay dos tipos principales:

- Kanban de Producción: Autoriza a fabricar una cantidad específica de piezas.

- Kanban de Transporte: Autoriza mover piezas de un punto A a un punto B.

Ejemplo práctico: Imagina que ensamblas volantes. Tienes un contenedor con 50 volantes junto a tu estación. En el contenedor hay una tarjeta Kanban. Cuando usas el último volante, retiras la tarjeta y la colocas en un tablero. Esa tarjeta es la orden de producción para que el departamento anterior fabrique otros 50 volantes. Ni uno más, ni uno menos. No hay órdenes de producción masivas «por si acaso». El sistema se auto-regula basándose en el consumo real.

Heijunka: Nivelación de la producción

Muchos intentan copiar el JIT y fracasan porque olvidan el Heijunka (nivelación). Imagina que el lunes tienes pedidos para 500 sedanes y el martes para 100 SUVs. Una fábrica normal haría horas extra el lunes fabricando solo sedanes, y el martes estaría medio parada o cambiaría abruptamente a SUVs. Resultado: estrés en proveedores, horas extra, calidad irregular, y maquinaria infrautilizada algunos días.

Toyota nivela la producción. En lugar de fabricar lotes grandes por modelo (SSSSS…UUUUU), alternan la producción en secuencias mixtas (SUSUSU). Esto permite:

- Responder a la demanda real sin estresar proveedores

- Mantener un ritmo constante (Takt Time, el «latido» de la fábrica)

- Reducir inventario de productos terminados

- Detectar problemas más rápido (si un modelo falla, no se hace toda la semana mal)

Kaizen: El motor de la mejora continua

Si Jidoka y JIT son los pilares estructurales, Kaizen es el alma viviente del sistema Toyota. La palabra significa literalmente «cambio para mejor» (Kai = cambio, Zen = bueno). Pero en Toyota no es un programa temporal ni una iniciativa de management. Es una mentalidad organizacional permanente.

Filosofía: Toyota parte de la premisa de que ningún proceso es perfecto. Siempre hay desperdicio oculto, siempre hay fricción, siempre hay una forma mejor. La diferencia es que en lugar de esperar a una «gran innovación» cada 5 años, persiguen pequeñas mejoras todos los días en cada rincón de la organización.

Los 7 Despilfarros (Muda): Qué eliminar

Kaizen no es «hacer más rápido». Es eliminar desperdicio (Muda). Taiichi Ohno identificó siete tipos clásicos de desperdicio. Aquí están con ejemplos concretos:

- Sobreproducción: Fabricar más de lo que el cliente necesita ahora. Es el desperdicio «padre» porque genera todos los demás. Ejemplo: imprimir 1000 folletos cuando solo necesitas 100, «porque sale más barato el lote». Resultado: espacio ocupado, obsolescencia, capital bloqueado.

- Esperas: Tiempo en que personas o materiales están parados esperando. Ejemplo: un operario esperando a que llegue la grúa para mover una pieza, o software esperando aprobaciones que tardan días.

- Transporte innecesario: Mover cosas que no aporta valor. Ejemplo: piezas que viajan 500 metros entre almacenes cuando podrían estar a 5 metros si rediseñaras el layout.

- Sobreprocesamiento: Hacer más de lo que el cliente valora. Ejemplo: pulir una superficie que luego se pintará y nadie verá, o añadir campos a un formulario que nadie usa.

- Inventario excesivo: Stock que ocultathe problemas y bloquea capital. Ejemplo: tener material para 2 meses «por seguridad» cuando tu lead time real es de 3 días.

- Movimientos innecesarios: Movimientos físicos que no añaden valor. Ejemplo: un operario que tiene que agacharse 50 veces al día para coger tornillos de un cajón en el suelo, en lugar de tenerlos a altura de cintura.

- Defectos: Productos o servicios que no cumplen especificaciones y requieren retrabajo, scrap, o devoluciones. El más costoso de todos porque arruina la confianza del cliente.

Más tarde se añadió un octavo desperdicio moderno: Talento infrautilizado. No aprovechar la creatividad, habilidades e ideas de las personas. Cuando un operario solo «mueve cajas» y no se le permite sugerir mejoras, estás desperdiciando el recurso más valioso.

PDCA: El ciclo científico de mejora

Para que Kaizen no sea caótico, Toyota usa el ciclo PDCA (Plan-Do-Check-Act), también conocido como ciclo Deming. Es el método científico aplicado a la gestión:

- Plan (Planificar): Define el problema, establece objetivos medibles, analiza la causa raíz y diseña una contramedida. No «soluciones bonitas», sino hipótesis verificables.

- Do (Hacer): Implementa la contramedida a pequeña escala (piloto). No cambies todo de golpe; prueba primero.

- Check (Verificar): Mide el resultado. ¿Funcionó? ¿Apareció algún efecto secundario? Compara datos antes/después.

- Act (Actuar): Si funcionó, estandariza el cambio y documéntalo como el «nuevo mejor método conocido». Si no funcionó, vuelve a Plan con lo aprendido.

Ejemplo real: Un equipo detecta que el 15% de las piezas de plástico salen con una marca. Plan: Usan los «5 Porqués» (ver más abajo) y descubren que la temperatura del molde varía. Hipótesis: estabilizar la temperature resolverá el defecto. Do: Instalan un control más preciso en UNA máquina. Check: Después de una semana, el defecto baja al 2%. Act: Despliegan el control en las 10 máquinas y actualizan el estándar de operación.

Los 5 Porqués: Encontrar la causa raíz

Una de las herramientas más famosas de Toyota es absurdamente simple: pregunta «¿Por qué?» cinco veces consecutivas hasta llegar a la causa raíz del problema. La mayoría de organizaciones se quedan en el síntoma.

Ejemplo clásico (adaptado de un caso real de Toyota):

- Problema: Se ha parado una máquina. ¿Por qué?

- Porque se ha fundido un fusible por sobrecarga. ¿Por qué se sobrecargó?

- Porque el cojinete no estaba lubricado correctamente. ¿Por qué no estaba lubricado?

- Porque la bomba de lubricación no funcionaba bien. ¿Por qué no funcionaba?

- Porque el eje de la bomba estaba desgastado. ¿Por qué estaba desgastado?

- Porque no tiene filtro y entran virutas metálicas que erosionan el eje.

Contramedida: Instalar un filtro en la bomba de lubricación. Ahora el problema no volverá. Si te hubieras quedado en «cambiar el fusible», la máquina se habría vuelto a parar en unos días.

La clave está en no conformarse con respuestas superficiales. Los 5 Porqués obligan a bajar hasta el nivel de proceso o diseño, donde realmente puedes prevenir la recurrencia.

A3 Thinking: Resolución estructurada de problemas

El A3 es una hoja de papel de tamaño A3 (aproximadamente 30×42 cm) usada para documentar todo el proceso de resolución de un problema. Pero es mucho más que un formato: es una metodología de pensamiento estructurado.

Un A3 típico contiene:

- Contexto: ¿Cuál es el problema y por qué importa?

- Condición actual: Datos, gráficos, fotos. «Gemba» traído al papel.

- Objetivo: Estado deseado, medible.

- Análisis de causa raíz: Aquí entran los 5 Porqués, diagramas de Ishikawa, etc.

- Contramedidas propuestas: Qué haremos, quién, cuándo.

- Plan de implementación: Timeline con hitos verificables.

- Seguimiento: Resultados medidos, lecciones aprendidas.

¿Por qué funciona? Porque obliga a sintetizar. No puedes meter 50 PowerPoint de texto en un A3. Tienes que pensar claro, usar datos visuales y ser conciso. Además, un A3 se revisa en «nemawashi» (consenso previo): antes de ejecutar, lo socializas con los afectados. Esto reduce resistencia y mejora la solución con feedback.

Herramientas de Estabilidad y Orden: 5S

Antes de poder mejorar un proceso, necesitas estabilidad. No puedes optimizar el caos. Aquí entra las 5S, una metodología de organización del espacio de trabajo que es el cimiento de todo lo demás:

- Seiri (Clasificar): Separar lo necesario de lo innecesario. Si no lo has usado en 30 días, probablemente no lo necesitas aquí. Etiqueta con una tarjeta roja y si en una semana nadie lo reclama, fuera.

- Seiton (Ordenar): Un lugar para cada cosa y cada cosa en su lugar. Herramientas silueteadas en paneles, contenedores etiquetados, pasillos marcados. «Visual management»: deberías poder encontrar algo en 30 segundos incluso si es tu primer día.

- Seiso (Limpiar): Limpieza no es estética; es inspección. Al limpiar una máquina detectas fugas de aceite, tornillos flojos, grietas. La suciedad oculta problemas.

- Seiketsu (Estandarizar): Convertir las 3 primeras S en estándar. Checklists visuales, auditorías rápidas, fotos del «estado correcto» en el lugar de trabajo.

- Shitsuke (Sostener/Disciplina): Hacer que el sistema se auto-mantenga. Auditorías peer-to-peer, KPIs visuales, reconocimiento a equipos que mejoran.

Beneficio real: Un entorno 5S reduce tiempo de búsqueda (desperdicio #6: movimientos), mejora seguridad, y crea el hábito de «cuestionar el estándar». Si las herramientas no están en su sitio, algo falló. Investiga porqué.

Genchi Genbutsu: Ve y Observa la Realidad

Uno de los principios culturales más poderosos de Toyota es Genchi Genbutsu («lugar real, cosa real»). Significa que para entender un problema, no lees un informe: vas al Gemba (el lugar donde ocurre el trabajo), observas con tus propios ojos, hablas con quien hace el trabajo, y tocas las piezas.

Historia real: Cuando el presidente de Toyota, Akio Toyoda, visitó la fábrica de Kentucky durante la crisis de calidad de 2010, no fue a una sala de juntas. Se puso ropa de trabajo, fue a la línea de montaje, se agachó bajo los coches, habló directamente con los operarios y técnicos. Eso es Genchi Genbutsu.

Este principio combate el mayor enemigo de la mejora: las decisiones basadas en opiniones o datos filtrados. Los informes mienten (no intencionalmente, pero se pierden matices). La realidad no miente. Si quieres saber por qué una pieza llega rayada, no preguntes al analista de calidad; ve a la línea, observa el proceso completo, y verás que hay una arista metálica en el transportador que nadie mencionó en el informe.

Construcción de Valor: Diferenciación Operativa

Esta excelencia operativa se traduce directamente en la propuesta de valor. Toyota no siempre tiene los coches más rápidos ni los diseños más emocionales, pero domina atributos que construyen lealtad a largo plazo: coste total de propiedad, valor de reventa y fiabilidad absoluta. Al eliminar sistemáticamente los 7 despilfarros (retrabajos, esperas, inventario excesivo), pueden ofrecer más calidad a un precio competitivo sin sacrificar márgenes.

La siguiente gráfica ilustra cómo Toyota se desmarca del promedio de la industria. Mientras otros luchan en el «océano rojo» de precios y características superficiales, Toyota eleva la barra en factores estructurales que son extremadamente difíciles de imitar porque requieren décadas de disciplina cultural.

El Desafío Moderno: Complejidad y Software

Hoy, Toyota, como todo el sector, enfrenta su mayor reto desde la posguerra. El automóvil está dejando de ser un producto puramente mecánico para convertirse en un ordenador con ruedas. La electrificación, la conducción autónoma y la conectividad introducen niveles de complejidad exponencial. ¿Sigue vigente el TPS en la era digital?

La respuesta es un rotundo sí, pero con evolución. Los principios son inmortales: el «desperdicio» ahora incluye código ineficiente, datos desconectados, tiempo de compilación excesivo, y procesos de QA manual que podrían automatizarse. Las herramientas se adaptan: Kanban digital, CI/CD que es esencialmente JIT para software, «Blameless postmortems» que son los 5 Porqués sin culpa.

El reto actual no es solo mover piezas de metal, sino integrar hardware y software segura y eficientemente. Toyota ha tenido que aprender lecciones duras en el camino (como la crisis de los aceleradores en 2009-2011 donde complejidad de software contribuyó), reforzando su compromiso con la innovación disciplinada: adoptar lo nuevo solo cuando es robusto, verificable y aporta valor real, evitando la tecnología por moda o marketing.

Conclusión: Qué llevarte a tu empresa

Si algo debemos aprender de Toyota no es a copiar sus Kanbans visuales o sus robots AMR, sino su mentalidad sistémica. La transformación real ocurre cuando una organización deja de buscar culpables de los errores y empieza a obsesionarse con los procesos que permitieron esos errores. Toyota nos enseña que la eficiencia no es recortar costes a ciegas, sino eliminar sistemáticamente todo aquello que no aporta valor al cliente.

Estos principios funcionan igual si gestionas un hospital, una empresa de software, logística, o servicios profesionales:

- Visualiza el flujo y los problemas (Andon): ¿Dónde se atasca el trabajo? Hazlo visible.

- Para cuando haya errores (Jidoka): No los pases al siguiente step. Resuélvelos en origen.

- Ve al Gemba (Genchi Genbutsu): No decidas solo con dashboards. Observa la realidad.

- Pregunta 5 veces por qué: La mayoría de «soluciones» son parches. Encuentra la causa raíz.

- Haz que la mejora sea un hábito diario (Kaizen + PDCA): No esperes al «gran proyecto de transformación». Mil pequeñas mejoras vencen a una revolución.

Al final, no gana quien corre más rápido apagando fuegos, sino quien construye un sistema donde los incendios son la excepción, no la norma, porque cada problema se resuelve de raíz y se estandariza para que nunca vuelva a ocurrir.

En Transformalix, aplicamos estos principios de estrategia, eficiencia operativa y cultura Kaizen para ayudar a empresas a transformarse de manera sostenible. Si buscas construir una ventaja competitiva sólida basada en procesos robustos y personas comprometidas, hablemos.